Много повседневной продукции изготавливается из полимеров на основе толуилендиизоцианат (TDI), например: клей, мягкий пенопласт для набивки и теплоизоляции, краска для автомобильной промышленности, воздушных судов и поездов. Около 90 % мирового производства TDI используется для полиуретана, пластика, который может вспениваться и, таким образом, используется в массовом производстве.

Процесс производства TDI вырабатывает значительное количество дистилляционного остатка, который содержит от 30 до 70% свободного TDI по весу. Регенерация TDI из этого дистилляционного остатка является одним из этапов, направляющих общую экономичность процесса производства TDI. Так как регенерация является сложным процессом, было разработано несколько методов на основе

- химической/физической сепарации с использованием экстракции «жидкость-жидкость»

- химической трансформации с конверсией в толуол диамин (TDA) и

- термической сепарации с этапами испарения и/или осушки.

этап осушки, обеспечивает 100% регенерацию TDI из остатка и, поэтому считается самой передовой технологией в регенерации TDI.

Однако, даже если в теории 100% регенерация TDI возможна, реализация этого процесса является очень сложной задачей. Как только содержание свободного TDI в дистилляционном остатке сокращается до 17%, концентрированный остаток становится высоковязким, клейким и преобразуется в твердое состояние. Таким образом, текущий процесс и оборудование стремятся избежать блокировки твердыми материалами. Конвективные сушильные аппараты действуют как сушилки с псевдоожиженным слоем под атмосферным давлением, использующие азот для флюидизации. Предварительно концентрированный остаток равномерно распределяется по горячему псевдоожиженному слою, поэтому конверсия в твердую фазу происходит очень быстро. Образование высоковязкой промужеточной фазы прерывается, а дистилляционный остаток трансформируется в мелкие твердые частицы.

Контактные сушильные аппараты в регенерации TDI используют одну или две мешалки и характеризуются большим объемом, компактной конструкцией с высоким крутящим моментом и двойной рубашкой, удерживанием выпара и в некоторых процессах использованием дополнительных высококипящих углеродов для предотвращения осадка на стенках и на мешалке. Контактные сушильные аппараты работают в непрерывном режиме и обычно под вакуумом.

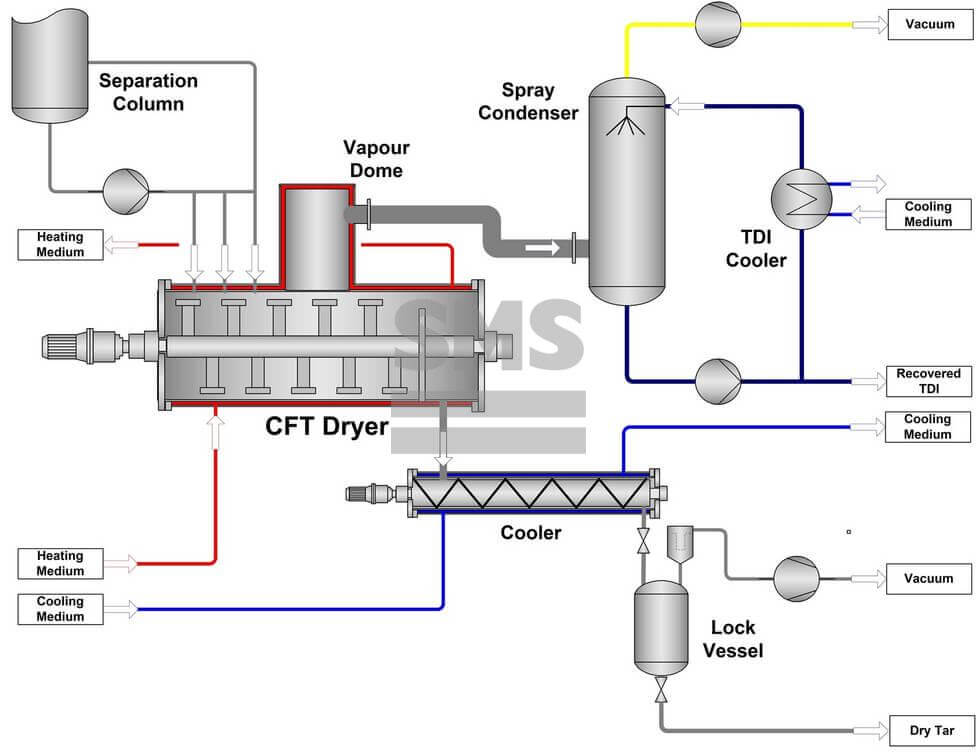

Внедрение термической сепарации в процесс регенерации TDI с конвективными и специальными сушильными аппаратами имеет и недостатки, выражающиеся в высоких затратах на эксплуатацию. Поэтому компания SMS разработала новый процесс, улучшающий процесс регенерации TDI. Благодаря принципу работы сушильных аппаратов CFT, данный тип оборудования идеально подходит для упрощения процесса регенерации TDI. Конечный сухой остаток непрерывно сбрасывается под воздействием гравитации из сушильного аппарата CFT в охладитель продукта. Общий материальный баланс доказывает 100% регенерацию TDI.

Система восстановления TDI с сушкой CFT

Сушильный аппарат CFT

Преимущества

На основе нашего опыта и исследований регенерации TDI данный процесс имеет следующие основные преимущества:

- 100% регенерацию TDI

- Простой и непрерывный одноступенчатый процесс

- Отсутствие токсичности и легкость в обработке сухих продуктов

- Улучшение экономичности процесса